一般优先选用回收技术,可通过冷凝、吸附再生等处理,进行回收利用;难以回收的,可采用燃烧、吸附浓缩+燃烧等技术进行销毁。

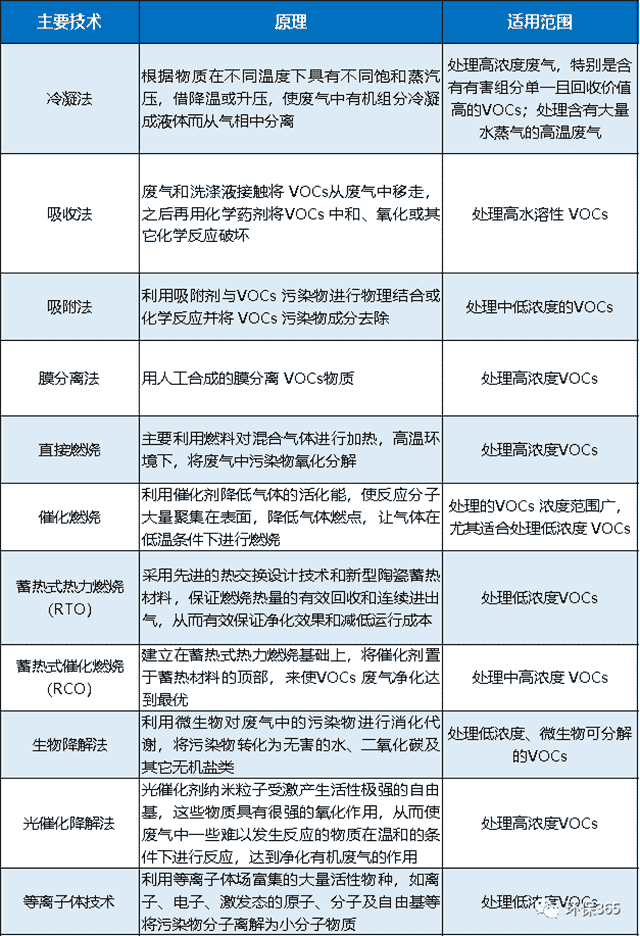

常用 VOCs 末端治理技术

企业在进行技术选择时,应结合排放废气的浓度、组分、风量、温度、湿度、压力以及生产工况等,合理选择VOCs末端治理技术。实际应用中,企业一般采用多种技术的组合工艺,提高VOCs治理效率。

对低浓度、大风量废气,宜采用活性炭吸附、沸石转轮吸附、减风增浓等浓缩技术,提高VOCs 浓度后净化处理;

对高浓度废气,优先进行溶剂回收,难以回收的,宜采用高温焚烧、催化燃烧等技术。

油气(溶剂)回收宜采用冷凝+吸附、吸附+吸收、膜分离+吸附等技术。

水溶性、酸碱 VOCs 废气一般选用多级化学吸收等处理技术,恶臭类废气还应进一步加强除臭处理。

低温等离子、光催化、光氧化技术主要适用于恶臭异味等治理;

生物法主要适用于低浓度 VOCs 废气治理和恶臭异味治理。

采用一次性活性炭吸附技术的,应定期更换活性炭,废旧活性炭应再生或处理处置。

几种典型 VOCs 组合处理技术介绍

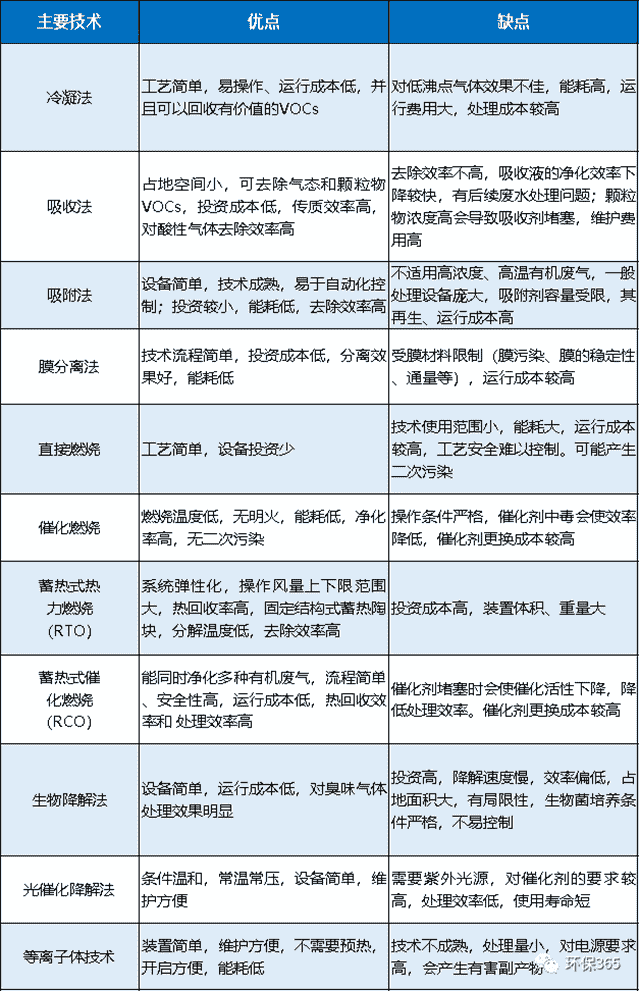

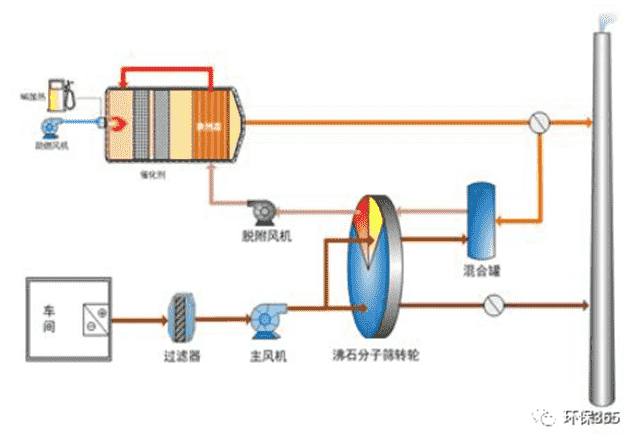

(1)VOCs循环脱附分流回收吸附技术该技术

采用活性炭作为吸附剂,采用惰性气体循环加热脱附分流冷凝回收的工艺对有机气体进行净化和回收。回收液通过后续的精制工艺可实现有机物的循环利用。工艺原理示意图如下:

VOCs循环脱附分流回收吸附工艺原理示意图

整个系统由来气预处理、吸附、循环加热脱附、冷凝回收和自动控制等主要部分构成。含VOCs的气体通过预处理后进入吸附段吸附后达标排放,吸附段通常并联设置有吸附罐并通过切换阀控制实现气体的连续吸附操作。吸附到设定程度的吸附罐通过切换阀切换形成再生循环回路。循环回路可通过充入惰性气体置换系统内气体的方式减少气相中的含氧量,从而减少再生过程中某些类型溶剂的氧化副产物的生成。通过循环风机和加热器可形成循环气流加热吸附罐进行脱附,同时通过分流冷凝系统冷凝回收溶剂。

目前该技术成熟、稳定,可实现自动化运行。单位投资大致为9-24万元/千(m3/h),回收的有机物成本700-3000元/t。对有机气体成分的净化回收效率一般大于90%,也可达95%以上。适用于石油,化工及制药工业,涂装、印刷、涂布,漆包线、金属及薄膜除油,食品,烟草,种子油萃取工业,及其他使用有机溶剂或C4-C12 石油烃的工艺过程。

(2)高效吸附-脱附-燃烧 VOCs 治理技术

该技术利用高吸附性能的活性碳纤维、颗粒炭、蜂窝炭和耐高温高湿整体式分子筛等固体吸附材料对工业废气中的 VOCs 进行富集,对吸附饱和的材料进行强化脱附工艺处理,脱附出的VOCs 进入高效催化材料床层进行催化燃烧或蓄热催化燃烧工艺处理,进而降解 VOCs。

主要工艺流程包括预处理、吸附、脱附-燃烧三个阶段。

①预处理:含 VOCs 废气在吸附净化前一般先经高效纤维过滤器或高效干湿复合过滤器过滤,对废气粉尘等进行拦截净化。

②吸附阶段:去除尘杂后的废气,经合理布风,使其均匀地通过固定吸附床内的吸附材料层过流断面,在一定停留时间内,由于吸附材料表面与有机废气分子间相互作用发生物理吸附,废气中的有机成份吸附在活性炭表面积,使废气得到净化;实际应用中,净化装置一般设置两台以上吸附床,以确保一台处于脱附再生或备用,保证吸附过程连续性,不影响实际生产。

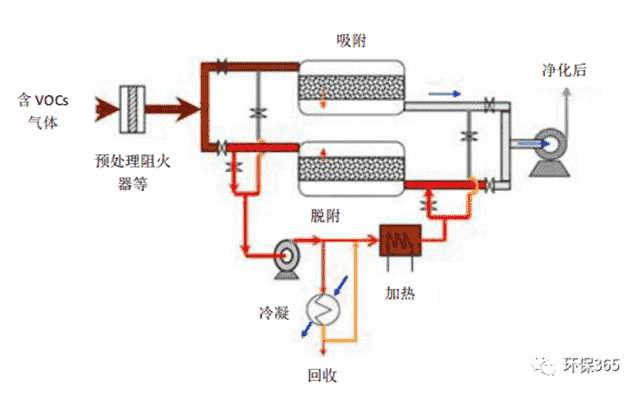

③脱附-燃烧:达到饱和状态的吸附床应停止吸附转入脱附再生,脱附后的废气进入燃烧阶段,即 RTO或 RCO废气处理工艺。

RTO废气处理工艺原理示意图

RCO 废气处理工艺原理示意图

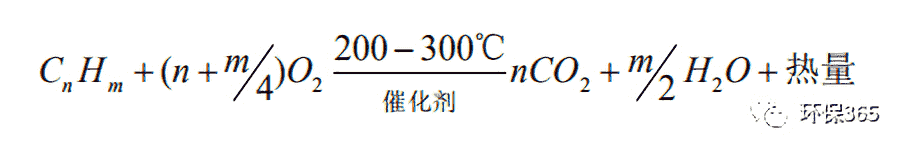

催化燃烧技术(RCO)是利用催化剂做中间体,使有机气体在较低的温度下,变成无害的水和二氧化碳气体,即:

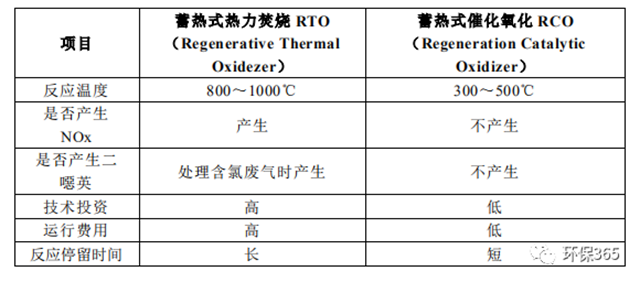

两种燃烧技术的去除率、达标能力是一致的,但也存在一些不同,见下表。

总的来说,RTO技术会产生二次污染,同时存在投资大、运行费用高、风险高等问题。RCO技术具有明显优势。

目前该技术成熟、稳定,可实现自动化运行。设备投资基本上是200~300万元(以处理风量为50000m3/h),运行费用30~50万元,主体设备寿命10~15年。VOCs去除效率一般大于95%,可达98%以上。在石油、化工、电子、机械、涂装等行业大风量、低浓度或浓度不稳定的有机废气治理中得到应用。

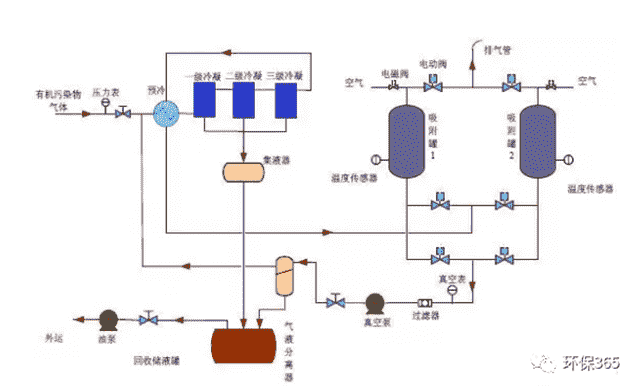

(3)冷凝与变压吸附联用 VOCs治理技术

该技术采用多级冷凝技术,使废气的有机成分在常压下凝结成液体析出,经净化后的废气进入吸附器进一步吸附富集,同时确保达标排放。吸附饱和后的吸附剂(活性炭、沸石等)等采用负压脱附方式再生吸附剂,并将高浓度 VOCs 送回前端冷凝装置。

冷凝与变压吸附工艺原理示意图

工艺流程主要包括冷凝和吸附两大单元。冷凝单元一般设置三级冷凝,第一级从常温冷凝到3℃、第二级从3℃冷凝到-35℃、第三级从-35℃冷凝到-70℃。第三级的冷凝余气返回第一级前面的前置换热器,冷量回用,将进入回收处理装置的含VOCs废气预冷,有节能效果。吸附单元一般配置吸附罐两只和脱附真空泵一台,以及用于切换吸附脱附的电动或气动阀门若干。真空泵还需要配备冷却系统。

冷凝与吸附联用技术能够克服单纯冷凝技术在应用过程中能耗大、运行成本高的现象,同时弥补单纯吸附技术在应用过程中,设备体积大、吸附温升对安全运行有影响、长期运行吸附材料易失活等问题。单位投资大致为0.4-0.8万/m3,单位小时运行成本为0.08-0.2元/m3。净化效率一般大于98%。主要适用于石油化工、有机化工、油气储运等行业。主要适用于储油库、炼油厂、石油化工厂等成品油/化工品装车油气回收;液体储罐呼吸气 VOCs 治理;油品、化工品码头装船油气回收。

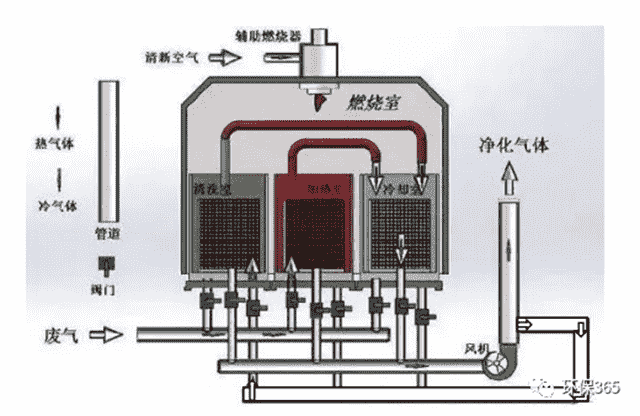

(4)沸石转轮与蓄热燃烧VOCs治理技术

该技术采用高浓缩倍率沸石转轮设备将废气浓度浓缩 5-20倍,富集的废气进入燃烧炉或催化炉(RTO/RCO)进行燃烧处理,VOCs 被彻底分解成 CO2 和 H2O。同时反应后的高温烟气进入特殊结构的陶瓷蓄热体,80-95%以上的热量被蓄热体吸收,使得出口气体温度降至接近进口温度。不同蓄热体通过切换阀或者旋转装置随时间进行转换,分别进行吸热和放热,对系统热量进行有效回收和利用。

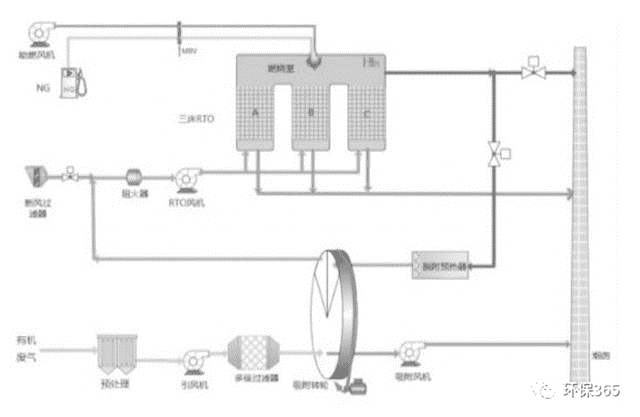

沸石转轮吸附浓缩+蓄热式燃烧工艺流程示意图

工艺流程主要由沸石转轮浓缩(吸附区域、脱附区域、冷却区域)、脱附系统、蓄热式燃烧系统(RTO炉体、陶瓷蓄热体、燃烧系统等)及控制系统等部分组成。

①吸附脱附:沸石分子筛转轮分为吸附区、脱附区和冷却区三个功能区域,沸石分子筛转轮吸附浓缩系统利用吸附-脱附-冷却这一连续性过程,对VOCs废气进行吸附浓缩。首先,废气进入沸石分子筛转轮的吸附区,VOCs被沸石分子筛吸附除去,被净化后排出。吸附在分子筛转轮中的VOCs,在脱附区经过约200℃小风量的热风处理而被脱附、浓缩。再生后的沸石分子筛转轮在冷却区被冷却,如此反复。

②蓄热式燃烧:脱附后的高浓度小风量废气进入蓄热式燃烧处理系统,首先进入蓄热室 A 的陶瓷介质层,陶瓷释放热量,温度降低,而有机废气吸收热量,温度升高,废气离开蓄热室后以较高的温度进入氧化室。在氧化室中,有机废气由燃烧器加热升温至设定的氧化温度800℃以上,使其中的VOCs分解成二氧化碳和水后排放。

③废气流经蓄热室A升温后进入氧化室氧化,净化后的高温气体离开氧化室,进入蓄热室B,释放热量,降温排出,而蓄热室B吸收大量热量后升温,同时清扫蓄热室C。循环完成后,进气与出气阀门进行一次切换,进入下一个循环,废气由蓄热室B进入,蓄热室C排出,清扫蓄热室A。如此交替。由于废气已在蓄热室内预热,燃料耗量大为减少,运行成本大大降低。

目前技术成熟、稳定,可实现自动化运行。单位投资大致为9-24万元/千(m3/h),回收的有机物成本700-3000元/t。热回收效率可达90-95%,处理效率可达95-99%。主要适用于有机化工、石油化工、涂装、印刷等行业及大风量低浓度行业。

(5)低浓度多组分工业废气生物净化技术

该技术利用高效复合功能菌剂与扩培技术,强化废气生物净化的反应过程,针对不同类型废气应用新型的生物净化工艺,强化废气生物净化的传质过程,装填具有高比表面积和生物固着力的生物填料,解决微生物附着难、系统运行不稳定的问题。

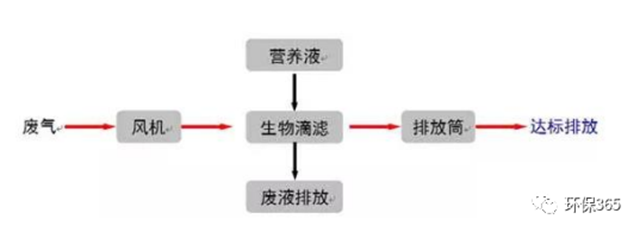

低浓度多组分工业废气生物净化技术

工艺流程以生物氧化为主、化学吸收为辅,主要通过生物处理去除废气中的绝大部分污染物,化学吸收单元则可在进气浓度发生异常时,为系统的稳定达标排放提供进一步保证。主体技术生物滴滤箱由滤床、营养液循环喷淋系统、参数控制系统等组成。废气进入生物箱体后,通过附着在填料上的微生物的代谢作用,废气中的污染物被降解为简单的无机物。其中,VOCs分解为CO2、H2O以及其他简单的无机物;含氮污染物中的氮元素转化为硝酸盐或氮气;含硫恶臭污染物中的硫元素转化为硫酸盐。

此项技术适用范围广,适用于低浓度多组分工业废气排放控制,与传统生物技术相比,拓宽了生物处理法的应用范围。运行管理方便,二次污染少。工程主体设备投资约为250万元,年运行费用约35万元。VOCs的去除率可达80-90%,对H2S的去除率可达95%以上。主要用于低浓度多组分工业废气的处理。

原标题:常用 VOCs 末端治理技术有哪些?各自优缺点?设备投资、运行成本又是多少?